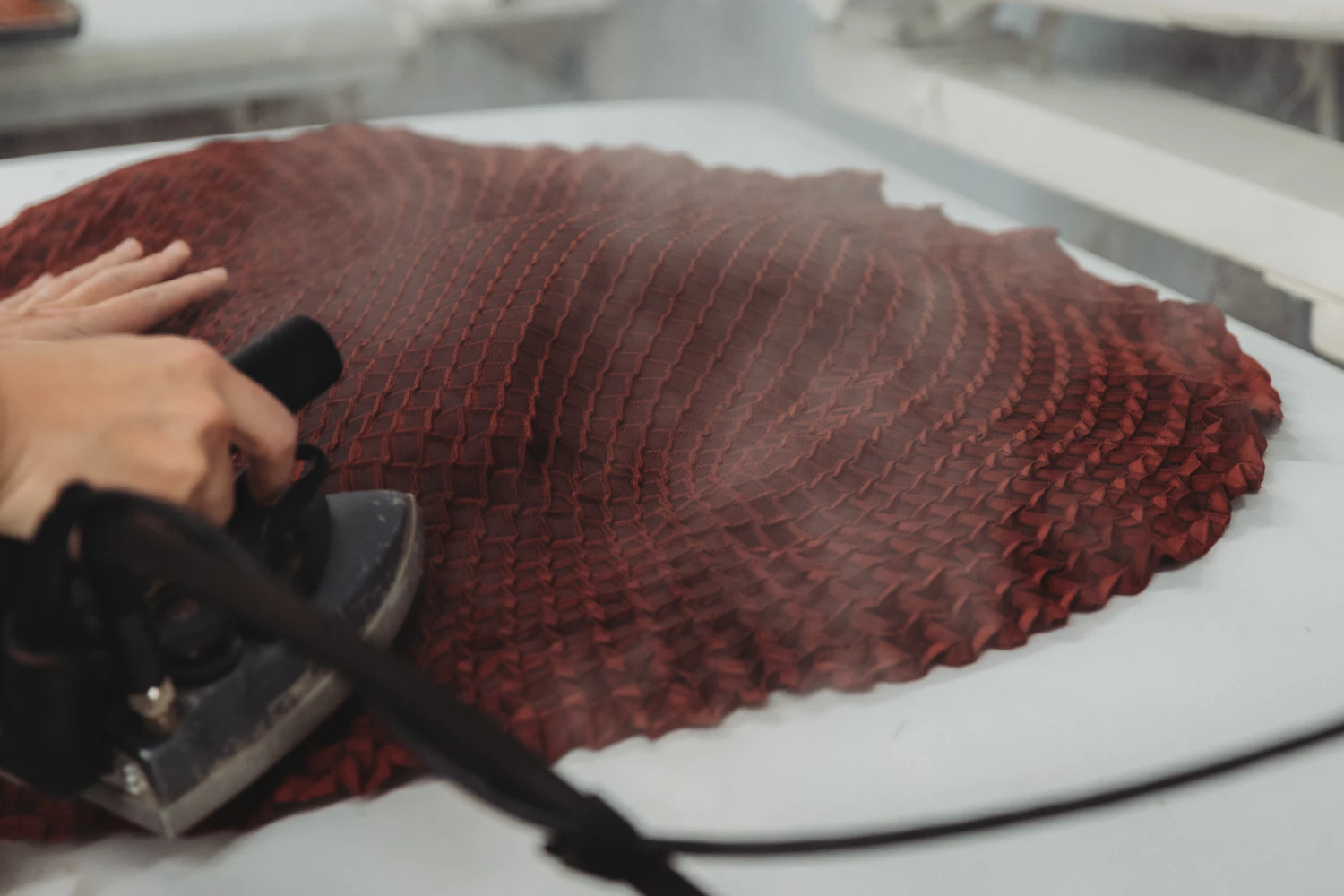

熱を加えるだけで自在に変形する布「Steam Stretch」の設計製造技術を開発、一枚の布からあらゆるファッションアイテムを製作可能に:Nature Architects

この記事は会員限定です。

登録すると続きをお読みいただけます。

- 会員限定記事の閲覧、

音声読み上げ機能が利用可能 - お気に入り保存、

閲覧履歴表示が無制限 - 会員限定のイベント参加

- メールマガジン配信で

最新情報をGET

関連記事

RELATED ARTICLES

プライバシーポリシーへの同意

fashion tech news に係る個人情報の取り扱いについて

株式会社ZOZO NEXT(以下「当社」といいます。)は、fashion tech news(以下「本サービス」といいます。)の提供または運営にあたり、以下に定める本サービスを利用するすべての利用者(以下「お客様」といいます。)から取得いたします個人情報の保護について、次のとおりプライバシーポリシー(以下「本ポリシー」といいます。)を定め、本ポリシーに基づき適正に個人情報を取得、管理いたします。当社が本サービスで取得する個人情報は、すべてお客様の意思に基づき取得するものです。

第1条 取得する個人情報の項目

1. 本サービスへのログインおよび利用等に関する情報

- 本サービスへの利用登録のためのメールアドレスおよびパスワード

- アカウント登録情報としての氏名、電話番号、郵便番号および配送先住所

- 本サービスログインのためのアカウントのID

- 本サービスの閲覧履歴、購入履歴等の本サービスの利用履歴に関する情報

- サービスの利用を通じてお客様が行った取引の遂行のための情報および当該取引内容に関する情報

- クレジットカード情報、銀行口座情報、電子マネー、収納代行、代引きに関する情報その他の決済およびその方法に関する情報

- お客様から当社へのお問い合わせやご連絡等に関する情報

- 法律上の要請等により、本人確認を行うための本人確認書類(運転免許証、健康保険証、住民票の写し等のことをいいます。)および当該書類に含まれる情報

- その他、お客様が本サービスにおいて、ご自身で入力した情報

2. お客様が使用する端末に関する情報およびCookie等を利用して取得する情報

なお、本サービスへ利用登録されたお客様に関する情報については、本サービス利用登録前の情報に関しても、お客様のアカウントと紐づけて取得いたします。

- 情報通信端末の機体識別に関する情報

- 情報通信端末のOS情報

- インターネットへの接続に関する情報

- 位置情報

- リファラー情報

- IPアドレス情報

- 閲覧したURLおよび閲覧した日時に関するタイムスタンプ情報

- 本サービスの利用に関する情報

- お客様の端末ごとに割り振られる広告識別子情報

3. 当社が提供するイベントに関する情報

- 当社が提供するイベント申込時または参加時にお客様が入力した情報(氏名、メールアドレス、性別、年齢等を含みますが、これらに限りません。)

第2条 個人情報の利用目的

当社は、第1条に記載した個人情報を、お客様の同意、契約の履行又は正当な利益に基づき、下記の利用目的で利用いたします。

1. 本サービスへのログインおよび本サービスの提供

- お客様が本サービスにログインするため

- 本サービスを利用するお客様の管理のため

- お客様に適した本サービス(有償のコンテンツまたは商品の売買、商品の発送、サービス対価の請求、問い合わせ対応、本サービス運営上必要なお知らせ、登録情報の自動入力機能を含みますが、これに限りません。)を提供・運用するため

- お客様と当社グループとの間の取引の成立および履行その他のお客様によるサービスの利用のため

- 本サービスへのアクセス状況の計測および本サービスを円滑に運営するため

- 退会したお客様へのご連絡各種問い合わせ対応のため

- 不正行為等の防止および対応のため

- 当社グループが実施するサービスまたは企画に関する連絡のため

なお、お客様が本サービスをご利用いただくためには、当社が上記の目的で利用するために、お客様の個人情報をご提供いただく必要がございます。上記の目的で利用することについて同意いただけない場合、サービスのご利用をお断りすることがございますので、ご了承ください。

2. 広告マーケティングのための利用

- 本サービスの広告宣伝その他のマーケティングをするため

- メールマガジンの送信のため

- ダイレクトメールの送信のため

- キャンペーン、懸賞企画、アンケートの実施のため

- 本サービス上または第三者の媒体における、お客様の本サービスの利用状況を分析した上で、お客様の趣味・嗜好傾向に応じた当社または第三者のお知らせの配信、広告配信その他のマーケティング施策の実施のため

- 当社が第三者から取得した個人情報・個人関連情報を、当社が保有するお客様に関する個人情報と紐づけ、突合する等して、本サービス上でお客様に対して当社または第三者の広告やお知らせを配信するため

- その他、本サービスまたは第三者の媒体において本サービスの勧誘、広告その他のマーケティング施策を実施するため

3. 商品開発研究のための利用

- マーケティングデータの調査分析のため

- 本サービスの品質向上のため

- 当社グループの新たなサービスや商品等の開発のため

- 大学や研究機関との間で当社が実施する研究活動のため(論文への掲載および研究発表を含みますが、これに限りません。)

4. 当社が提供するイベントのための利用

- イベントの提供および運用のため

- 当社が提供するイベントの改善(調査、分析および統計資料等の作成等を含みます。)

- お客様からの各種問い合わせへの対応

- 不正行為等の防止および対応のため

- 当社グループの新たなサービスや商品等の研究または開発のため

第3条 個人情報の第三者提供

当社は、ご本人の同意がある場合または法令に基づく場合を除き、取得した個人情報を第三者に提供することはありません。ただし、当社は、以下の場合において、本ポリシーへの同意に基づき、次に掲げる第三者に対して、必要な範囲で個人情報を提供させていただきます。

日本に所在するお客様

- マーケティング施策や利用状況の分析に活用するため、分析、広告配信等に関するサービスを提供する事業者に提供する場合

- 学術研究の用に供する目的で大学その他の学術研究を目的とする機関または団体またはそれらに属する者に提供する場合

- 本サービスに関連して不正利用防止のためのサービスを提供する事業者に提供する場合

- お客様からいただいたお問い合わせ情報の分析および分析の結果を利用したお問い合わせ対応の品質向上に活用するため、分析またはコールセンター業務に関するサービスを提供する事業者に提供する場合

- 本サービスの提供または品質向上に必要なサービスを提供する事業者に提供する場合

- 新たなサービスの検討・開発のために必要な場合

- 第6条に掲げる場合

EEA加盟国もしくは英国に所在するお客様

- マーケティング施策や利用状況の分析に活用するため、分析、広告配信等に関するサービスを提供する事業者に提供する場合

- 学術研究の用に供する目的で大学その他の学術研究を目的とする機関または団体またはそれらに属する者に提供する場合

- 本サービスに関連して不正利用防止のためのサービスを提供する事業者に提供する場合

- お客様からいただいたお問い合わせ情報の分析および分析の結果を利用したお問い合わせ対応の品質向上に活用するため、分析またはコールセンター業務に関するサービスを提供する事業者に提供する場合

- 本サービスの提供または品質向上に必要なサービスを提供する事業者に提供する場合

- 第6条に掲げる場合

第4条 個人情報の取扱いの委託

当社は、委託先に対する必要かつ適切な監督を行ったうえで取得した個人情報の取扱いの全部または一部を委託することがあります。

また、当社は外国に所在する委託先に個人情報の取扱いを委託する場合は、各国における個人情報の保護に関する制度を把握したうえで安全管理措置を実施します。

第5条 個人情報の共同利用

当社は、以下のとおり、当社グループとの間で個人情報を共同利用します。

1. 共同して利用される個人情報の項目

第1条に記載した「取得する個人情報の項目」

2. 共同して利用する者の範囲

当社グループ会社

なお、当社グループの会社につきましては、こちらをご参照ください。ただし、海外法人につきましては、適用ある現地法に抵触しない範囲で本ポリシーが適用されます。

3. 利用する者の利用目的

第2条に記載した利用目的

4. 共同利用する個人情報の管理について責任を有する者

株式会社ZOZO

第6条 外国にある第三者への個人情報の提供について

当社は、本サービスを提供するために必要な範囲で、お客様の個人情報を以下に定める日本国外(EU域内に居住するお客様についてはEU域外)に所在する決済処理サービス提供会社に提供することがあります。提供先の国には、お客様の居住する国に適用される法令等に比べて個人情報の保護のレベルが低い国が含まれます可能性があります。当社は、これらの国にお客様の個人情報を提供する場合には、標準契約条項の締結等の個人情報の保護に関し必要とされる措置を実施します。当該標準契約条項等の写しを入手するなど、詳細な情報をお求めの場合は、第16条に記載の窓口からご連絡下さい。

1. 提供先の第三者が所在する外国の名称

・アメリカ合衆国

2. 個人情報の保護に関する制度等についての情報

提供国の個人情報保護制度

・アメリカ合衆国:https://www.ppc.go.jp/files/pdf/USA_report.pdf

提供先はOECDプライバシーガイドライン8原則に対応する措置を講じています。

第7条 個人情報の保有期間

当社は、本方針の定める利用目的の達成のために必要な期間、お客様の個人情報を保有します。

個人情報の保有期間を決定する際には、①お客様との継続した関係性が継続しているか、②当社が法令に基づき個人情報の保管義務を負うか、③お客様との契約を履行する必要があるかを基準としています。

第8条 個人情報を提供しなかった場合に生じる結果について

お客様は、当社に対し個人情報を提供する義務を負うものではありません。ただし、個人情報をご提供いただけない場合、その情報によっては当社のサービスのご利用等ができない場合があります。

第9条 個人情報の開示・訂正・追加・削除等に関する権利

お客様は、個人情報に関し、適用法令に従い、以下の権利を有する場合があります。

- 個人情報(第三者提供記録を含みます。)へのアクセスおよびその写しの交付を求める権利

- 個人情報の訂正を求める権利

- 個人情報の削除を求める権利(忘れられる権利)

- 個人情報の取扱いの制限(処理の停止)を求める権利

- 個人情報を構造化され、機械で読み取り可能な形式で受領することを求める権利(情報ポータビリティの権利)

これらの権利は、当該対応が当社若しくは第三者の権利を侵害するおそれがある場合、又は適用法令に従い保有することを求められる情報について削除が請求された場合など、適用法令に定められた例外事由に該当する場合には制限されることがあります。

これらの権利を行使する場合には第16条に記載の窓口からご連絡ください。

第10条 個人情報の取扱いに異議又は苦情を申し立てる権利

お客様は、適用法令に基づき、当社が正当な利益を根拠として個人情報を取り扱っている場合、その取扱いについて異議又は苦情を申し立てる権利を有する場合があります。ここでいう個人情報の取扱いには、プロファイリング(お客様の情報から行動等を分析・予測することをいいます。以下同じ。)を含みます。

また、お客様は、個人情報がダイレクトマーケティングの目的で取り扱われている場合、適用される法令に基づき、ダイレクトマーケティングの停止又はその目的で行われるプロファイリングの停止を求める絶対的な権利を有する場合があります。

これらの権利を行使する場合には、第16条に記載の窓口からご連絡ください。

第11条 同意を撤回する権利

お客様は、当社がお客様の同意に基づいて個人情報を取り扱っている場合は、適用法令の範囲で、その同意を撤回する権利を有する場合があります。なお、同意の撤回は、撤回前に同意に基づいて行われた個人情報の取扱いの適法性に影響を及ぼすものではありません。

この権利を行使する場合には、第16条に記載の窓口からご連絡ください。

第12条 監督機関へ苦情を申し立てる権利

お客様は、適用法令に基づいて、監督機関に対して苦情を申し立てる権利を有する場合があります。苦情を申立てることができる監督機関は、お客様の居住地又は就業場所、又はGDPR違反の申立てが行われた場所があるEU加盟国の監督機関および英国の監督機関が含まれる場合があります。

第13条 プライバシーポリシーの変更

個人情報を適切に利用し、その保護を徹底するために本ポリシーの全部または一部を改定することがあります。重要な変更がある場合は、適用開始日をお知らせしたうえで通知を行います。

第14条 クッキーの利用について

当社のサービスではお客様の閲覧情報を分析し、個々のお客様に適したサービスや情報、広告等を提供する目的のため、Cookieを利用しています。

詳しくはCookieポリシーおよび利用者情報の外部送信をご覧ください。

第15条 未成年等のプライバシーについて

未成年、成年被後見人、被保佐人および被補助人のお客様が本サービスを利用して個人情報等を提供する場合には、保護者の方等の法定代理人の事前の同意を得た上で行っていただきますよう、お願いいたします。

第16条 個人情報の取扱いに関するご相談苦情等について

当社の個人情報の取扱いに関するご相談や苦情等のお問い合わせについては、下記の窓口までご連絡いただきますよう、お願い申し上げます。

《個人情報相談窓口》

株式会社ZOZO NEXT

住所:千葉県千葉市稲毛区緑町1-15-16

e-mail:privacy-zozonext@zozo.com

※当社のサポートサービスの品質の向上および正確な情報収集のため、当社は、お客様のやり取り内容を記録および保存することができるものとします。

《EU代理人連絡先》

当社のEU域内の代理人の連絡先は、次に掲げるとおりです。

名称:DP-Dock GmbH

住所:Ballindamm 39, 20095 Hamburg, Germany

e-mail:zozonext@gdpr-rep.com

《英国代理人連絡先》

当社の英国の代理人の連絡先は、次に掲げるとおりです。

名称:DP Data Protection Services UK Ltd.

住所:16 Great Queen Street, Covent Garden, London, WC2B 5AH,United Kingdom

e-mail:zozonext@gdpr-rep.com

以上

2024年8月7日制定

2026年1月29日改定

.png?w=400&fm=webp)